Государственное бюджетное

профессиональное образовательное учреждение Московской области

«Московский областной медицинский колледж №1»

Специальность 31.02.05 «Стоматология ортопедическая»

Дипломный проект

Рыжова Юрия Вячеславовича

Особенности применения титана в зуботехническом производстве

Руководитель

преподаватель специальных

стоматологических дисциплин,

к.м.н. Ервандян А.Г.

Москва 2016

Оглавление

Актуальность исследования 4

Предмет исследования 4

Объект исследования 4

Цель исследования 4

Задачи исследования 5

Гипотеза 5

Методы исследования 5

Глава 1. Особенности титана и сложности при работе с ним 6

1.1.Преимущества титана 6

1.2.Особенности титана и сложности работы с ним 8

1.3.Особенности обработки титана (шлифовка и полировка) 12

1.4.Выводы по первой главе 14

Глава 2. Технологии изготовления протезов из титана 16

2.1.Штамповка титана 16

2.2.Литьевой метод 19

2.3.Сверхпластичная формовка 22

2.4.Компьютерное фрезерование (CAD/CAM) 25

2.5.3D печать (CAD/CAM) 30

2.6.Выводы по второй главе 32

Введение

Стоматология сегодня не стоит на месте. Практически каждый месяц приходится слышать о новых методиках, оборудовании, материалах и т.д. Конечно, не все нововведения находят отклик у профессионалов. Но, есть один материал, который всерьёз и надолго занял свою нишу в стоматологии, который благодаря своим качествам блестяще зарекомендовал себя. И имя этому материалу – титан.

Номенклатура использования титана постоянно расширяется. На сегодняшний день его применяют как в съёмном, так и не в съёмном протезировании, в имплантологии, в ортодонтии и т.д.

В настоящее время уже освоено изготовление зубов из титана, причем исследования показали, что по коррозионной стойкости в полости рта титан не уступает драгоценным металлам. И это не предел. Не будет преувеличением сказать, что не осталось уже в стоматологии направления, где бы ни нашлось место титану.

Что касается применения, то внедрение сплавов из титана не ограничилось стоматологией. Титан широко используется во всех без исключения сферах медицины, не говоря уже о промышленности. Если говорить о титане, то на ум сразу приходит целый ряд преимуществ, которые в комплексе свойственны только ему. Биологическая индифферентность, отсутствие свойства намагничиваться, малый удельный вес, высокая прочность, коррозийная стойкость во многих агрессивных средах и доступность сделали титан почти универсальным и необходимым материалом. И это лишь малая часть тех плюсов, которые могут дать титановые сплавы.

В данном дипломном проекте будут раскрыты все грани этого революционного материала. В призме профессии зубного техника тщательно будут рассмотрены свойства титана и его сплавов, методы их получения, нюансы обработки титановых сплавов, ошибки, возникающие при работе с ним, и многое другое. Будет уделено внимание самым последним достижениям в науке и технологиям. Будут подробно разобраны как уже давно существующие титановые сплавы, применяющиеся широко во всём мире, так и самые последние разработки по данному направлению. И конечно, нельзя обойти стороной методы обработки, такие как фрезерование, шлифование титановых сплавов и т.д.

Актуальность исследования

Выбор материала для протеза является одним из важных этапов планирования протеза, так как от материала будут зависеть будущие свойства протеза. В настоящее время ортопедическая стоматология стремится объединить в себе сразу два ключевых и важных свойства стоматологических материалов – биоинертность и эстетичность. Одним из материалов, обладающих первым качеством является титан. Использование титана в комплексе с облицовкой керамическими массами позволяет решить вторую задачу. Таким образом решаются обе задачи – биоинертность и эстетичность. Но в современной литературе, и даже при обучении в учебных заведениях, слабо освещены нюансы работы с титаном. Поэтому необходимо подробно изучив литературу о титане, обобщить её, систематизировать и в сумме изложить в данном дипломном проекте для облегчения изучения в будущем данной темы зубными техниками.

Предмет исследования

Титан для изготовления стоматологических протезов

Объект исследования

Технология обработки титана

Цель исследования

Изучить технологии изготовления протезов из титана в стоматологии

Задачи исследования

- Изучение литературы по данной теме;

- Изучение свойства титана, применяемого в стоматологии;

- Изучение технологий его обработки;

- Сравнение технологий обработки титана.

Гипотеза

Изучение данного материала позволит определить положительные и отрицательные стороны различных технологий обработки титана и выявить самые лучшие из них, что в дальнейшем может послужить улучшением качества протезирования.

Методы исследования

Изучение отечественной и зарубежной литературы, сравнительный анализ, систематизация.

Глава 1. Особенности титана и сложности при работе с ним

1.1. Преимущества титана

В периодической системе Д.И. Менделеева титан имеет номер 22 (Ti). Внешне титан похож на сталь (рис.1).

Рис.1. Титановые имплантаты и абатменты.

Сплавы титана обладают высокими технологическими и физико-механическими свойствами, а также биоинертностью.

Конструкционные и высокопрочные титановые сплавы представляют собой твердые растворы, что позволяет им обеспечивать оптимальное соотношение характеристик прочности и пластичности.

Применение получили пористый титан, а также никелид титана, обладающий памятью формы в качестве материалов для имплантатов.

В зарубежной литературе существует точка зрения, по которой титан и его сплавы выступают альтернативой золоту. При контакте с воздухом происходит пассивизация, т.е. на поверхности титана образуется тонкий инертный слой оксида. К другим его достоинствам относятся низкая теплопроводность и способность соединяться с композиционными цементами и фарфором. Недостатком является трудность получения отливки (чистый титан плавится при 1668°С и вступает в реакцию с традиционными формовочными массами и кислородом). Следовательно, он должен отливаться и спаиваться в специальных приборах в бескислородной среде. Разрабатываются сплавы титана с никелем, которые можно отливать традиционным методом (такой сплав выделяет очень мало ионов никеля и хорошо соединяется с фарфором). Новые методы создания несъемных протезов (в первую очередь коронок и мостовидных протезов) по технологии CAD/CAM сразу устраняют все проблемы литья [10].

Протезирование коронковой части зуба занимает ведущее место в клинике ортопедической стоматологии и используется во все периоды формирования и развития жевательного аппарата, начиная с грудного возраста и до глубокой старости. Особое место в ортопедии занимают титановые коронки, которые отличаются следующими характеристиками:

- Биологическая инертность;

- Легкость снятия коронки;

- Низкая теплопроводность по сравнению с другими металлами и сплавами;

- Маленький удельный вес, благодаря которому протезы получаются лёгкими;

- Обладают высокой упругостью;

- Меньшая прочность на истирание, чем нержавеющая сталь при протезировании молочных зубов.

Упоминая важность применения именно титановых коронок, следует остановиться на таком стоматологическом заболевании твердых тканей зуба, как аплазия и гипоплазия эмали. Эти дефекты представляют собой пороки развития твердых тканей зуба и возникают в результате нарушения минерального и белкового обмена в организме плода или ребенка. Недоразвитие эмали — процесс необратимый и остается на весь период жизни. Поэтому наличие этих заболеваний является абсолютным показанием к применению тонкостенных титановых коронок.

Что же касается съёмного протезирования, то протезы с тонколистовыми титановыми базисами толщиной 0,3-0,7 мм имеют следующие основные преимущества перед протезами с базисами из других материалов:

- абсолютную инертность к тканям полости рта, что полностью исключает возможность аллергической реакции на никель и хром, входящие в состав металлических базисов из других сплавов;

- полное отсутствие токсического, термоизолирующего и аллергического воздействия, свойственного пластмассовым базисам;

- малую толщину и массу при достаточной жесткости базиса благодаря высокой удельной прочности титана;

- высокую точность воспроизведения мельчайших деталей рельефа протезного ложа, недостижимую для пластмассовых и литых базисов из других металлов;

- существенное облегчение в привыкании пациента к протезу;

- сохранение хорошей дикции и восприятия вкуса пищи.

1.2. Особенности титана и сложности работы с ним

Титан (Titanium) Ti — элемент IV группы 4-го периода периодической системы Д. И. Менделеева, порядковый номер 22, атомная масса 47,90. Получен в чистом виде лишь в 1925 г. Основное сырье — минералы рутил TiO2, ильменит FeTiO3 и др. Титан — тугоплавкий металл.

Получают титан восстановлением двуокиси титана металлическим кальцием, гидридом кальция, восстановлением четыреххлористого титана расплавленным натрием, металлическим магнием. Титан — перспективный материал для авиационной, химической и судостроительной промышленности и медицины. В большинстве случаев титан применяется в виде сплавов с алюминием, молибденом, ванадием, марганцем и другими металлами [9].

Табл.1.

Сравнительные свойства различных сплавов.

|

Свойства |

Титан |

Золото |

КХС |

Серебряно-палладиевый сплав |

Нержавеющая сталь |

|

Плотность (г/см³) |

4,5 |

19,32 |

8,0 |

11-12 |

7,2-7,8 |

|

Твердость (HB) МПа |

334 |

189 |

2500 |

600-1100 |

1400-1800 |

|

Прочность МПа (Н/мм2), Rm |

522-784 |

122 |

650 |

280 |

450 |

|

Модуль упругости, ГПа |

112-114 |

79 |

222 |

130-135 |

193 |

|

Температура плавления (°С) |

1668 |

1064 |

1460 |

1100-1200 |

1450-1500 |

|

Теплопроводность Вт/(м•К) |

14-21,9 |

300-318 |

250-280 |

400-418 |

160-190 |

|

КТР |

9,6 |

14,2 |

13,5-14,2 |

14,8 |

17,5 |

Известно, что некоторые химические элементы могут существовать в виде двух или более простых веществ, отличающихся по строениям и свойству. Обычно вещество переходит из одной аллотропной модификации в другую при постоянной температуре. Титан имеет две такие модификации. α-модификация титана существует при температуре до 882,5 °С. Высокотемпературная β-модификация может быть устойчивой от 882,5 °С до температуры плавления.

Легирующие элементы придают титановому сплаву различные свойства. Для этого используются алюминий, молибден, марганец, хром, медь, железо, олово, цирконий, кремний, никель, и другие.

Легирующие добавки по-разному ведут себя в различных аллотропных модификациях титана. Изменяют они и температуру, при которой происходит α/β-переход. Так, увеличение концентрации алюминия, кислорода и азота в сплаве титана повышает это температурное значение. Область существования α-модификации расширяется. А эти элементы называют α-стабилизаторами.

Олово и цирконий не изменяют температуру α/β-превращений. Поэтому их считают нейтральными упрочнителями титана.

Все остальные легирующие добавки к титановым сплавам считаются β-стабилизаторами. Растворимость их в модификациях титана зависит от температуры. А это даёт возможность повышать прочность титановых сплавов с этими добавками с помощью закалки и старения. Используя разные типы легирующих добавок, получают титановые сплавы с самыми различными свойствами.

Для создания литых коронок, мостовидных протезов, каркасов дуговых (бюгельных), шинирующих протезов, литых металлических базисов применяется литьевой титан ВТ-5Л. Температура плавления титанового сплава составляет 1640°С.

Сплав ВТ5 (ВТ5Л) легирован только алюминием. Алюминий относится к числу наиболее распространенных легирующих элементов в титановых сплавах. Это обусловлено следующими преимуществами алюминия перед остальными легирующими компонентами:

- алюминий широко распространен в природе, доступен и стоит сравнительно дешево;

- плотность алюминия значительно меньше плотности титана, и поэтому введение алюминия повышает их удельную прочность;

- с увеличением содержания алюминия повышается жаропрочность и сопротивление ползучести сплавов титана;

- алюминий повышает модули упругости;

- с увеличением содержания алюминия в сплавах уменьшается их склонность к водородной хрупкости. Сплав ВТ5 отличается от технического титана большей прочностью и жаропрочностью. Вместе с тем алюминий значительно уменьшает технологическую пластичность титана. Сплав ВТ5 деформируется в горячем состоянии: куется, прокатывается, штампуется. Тем не менее, его предпочитают применять не в деформированном состоянии, а в виде фасонного литья (в этом случае ему присваивают марку ВТ5Л). [4]

Для имплантации применяется титан ВТ-6. Сплавы типа ВТ6 (Ti-6A1-4V) (α + β)-класса относятся к числу наиболее распространенных титановых сплавов и в других сферах.

Такое широкое распространение этого сплава объясняется удачным его легированием. Алюминий в сплавах системы Ti-Al-V повышает прочностные и жаропрочные свойства, а ванадий относится к числу тех немногих легирующих элементов в титане, которые повышают не только прочностные свойства, но и пластичность.

Наряду с высокой удельной прочностью сплавы этого типа обладают меньшей чувствительностью к водороду по сравнению со сплавами ОТ4 и ОТ4-1, низкой склонностью к солевой коррозии и хорошей технологичностью.

Сплавы типа ВТ6 применяют в отожженном и термически упрочненном состояниях. Двойной отжиг также позволяет повысить вязкость разрушения и сопротивление коррозионному разрушению.

Титан марки ВТ1-00 листовой используется для штампованных коронок (толщина 0,14-0,28 мм), штампованных базисов (0,35-0,4 мм) съемных протезов, каркасов титанокерамических протезов, имплантатов различных конструкций.

Металлургическая промышленность поставляет полуфабрикаты технического титана двух марок ВТ1-00 и ВТ1-0 отличающихся содержанием примесей (кислорода, азота, углерода, железа, кремния и др.). Это материалы малой прочности, причем титан ВТ1-00, содержащий меньше примесей, отличается меньшей прочностью и большей пластичностью. Основное достоинство титановых сплавов ВТ1-00 и ВТ1-0 — высокая технологическая пластичность, что позволяет получать из них даже фольгу.

Прочностные свойства титана могут быть повышены нагартовкой (наклёпом), но при этом сильно снижаются пластические свойства. Снижение характеристик пластичности выражено сильнее, чем повышение характеристик прочности, так что нагартовка не самый лучший способ улучшения комплекса свойств титана. К недостаткам титана следует отнести высокую склонность к водородной хрупкости, в связи с чем, содержание водорода не должно превышать 0,008 % в титане ВТ1-00 и 0,01 % в ВТ1-0.

1.3. Особенности обработки титана (шлифовка и полировка)

Физические свойства, фазы оксидации и изменение кристаллической решетки должны учитываться при обработке титана. Правильная обработка может успешно производиться только специальными фрезами для титана, со специальной крестообразной насечкой (рис.2). Уменьшенный угол рабочей поверхности, который дает возможность оптимально снимать достаточно мягкий металл, с одновременно хорошим охлаждением инструмента. Обработка титана должна производиться без сильного давления на инструмент.

Рис.2. Фрезы для обработки титана.

Фрезы для титана должны храниться отдельно от других инструментов. Они должны регулярно очищаться пароструйным аппаратом и щеточками из стекловолокна от остатков титановой стружки, которая достаточно прочно осаждается.

При использовании неправильного инструмента, или сильном нажиме возможны локальные перегревы металла, сопровождаемые сильным образованием оксида и изменением кристаллической решетки. Визуально на обрабатываемом объекте происходит изменение цвета и слегка грубеет поверхность. В этих местах не будет необходимого сцепления с керамикой (возможность появления трещин и сколов), если это не облицовываемые участки, то дальнейшая обработка и полировка будет также не соответствовать предъявляемым требованиям.

Использование при обработке титана различных карборундовых дисков и камней, или алмазных головок сильно загрязняет поверхность титана, что приводит в дальнейшем также к трещинам и сколам в керамике. Поэтому использование вышеперечисленных инструментов пригодно только для обработки, например, каркасов бюгельных протезов, а использование алмазных головок следует полностью исключить. Шлифовка и дальнейшая полировка открытых участков титана возможна только при помощи адаптированных для титана шлифовальных резиновых головок и полировочных паст. Многие фирмы, занимающиеся производством вращающихся инструментов, выпускают на данный момент большой ассортимент фрез и шлифовальных резиновых головок для титана.

Подходящие для титана параметры обработки:

- Низкая скорость вращении наконечника – макс. 15 000 об/мин;

- Низкое давление на инструмент;

- Периодическая обработка;

- Обработка каркаса только в одном направлении;

- Избегать острых углов и напусков металла;

- При шлифовке и полировке использовать только подходящие шлифовальные резиновые головки и полировочные пасты;

- Периодическая чистка фрез пароструйным аппаратом и кисточкой из стекловолокна.

Пескоструйная обработка, перед нанесением бондингового слоя при керамическом покрытии так же, как и при облицовке композитными материалами, должна соответствовать следующим требованиям:

- Чистый, только одноразовый оксид алюминия;

- Максимальная величина зерна песка 150 µm, оптимально 110–125 µm;

- Максимальное давление из карандаша 2 бара;

- Направление потока песка под прямым углом к поверхности.

После обработки необходимо оставить обработанный объект на 5–10 мин пассивироваться, после чего произвести чистку поверхности паром.

Оксидный обжиг или похожие процедуры при работе с титаном полностью исключаются. Использование кислот или травление также полностью исключено.

1.4.Выводы по первой главе

Исходя из материала, представленного выше, можно сделать вывод, что сплавы титана обладают существенным количеством очень важных свойств, которые незаменимы в зубном протезировании. Основные из них это биоинертность, коррозионная стойкость, прочность и твёрдость при малом удельном весе. Однако, получение титана считается дорогостоящим процессом, но так как его количество, применяемое при изготовлении протеза, является небольшим, то это не сильно влияет на стоимость. Но из-за того, что технология производства протезов из титана более дорогостоящая протезы из титана стоят дороже, чем КХС или нержавеющей стали.

Также до недавнего времени проблемы вызывала обработка титана, но появление и распространение специальных инструментов, сделало возможным применения титановых сплавов в стоматологии. Положительные свойства титана были известны и раньше, но именно длительная и дорогостоящая обработка была тем самым препятствием для его внедрения в стоматологическую практику.

Несмотря на специфические требования, которые отсутствуют при обработке других металлов, и особенности инструментов, целый список положительных качеств титана всё же привело к усовершенствованию процессов работы с ним. Химические свойства титана с одно стороны открывают новые возможности для зубных техников, но с другой требуют более тщательного соблюдения технологии обработки и учёта всех особенностей.

Глава 2. Технологии изготовления протезов из титана

2.1.Штамповка титана

Штамповка (штампование) — процесс пластической деформации материала с изменением формы и размеров тела. В стоматологии штамповке подвергаются металлы.

Стоит отметить, что штампованные коронки из титана довольно редкое явления на сегодняшний день. Технология изготовления коронок методом штамповки из титана не нашла распространения, так как в холодном состоянии титан сложно штамповать. Тем не менее, в рамках общего изучения будет рассмотрена технология изготовления титановых коронок методом штамповки.

У титановых штампованных коронок те же минусы, что и у обычных штампованных коронок, а именно:

- Отсутствие износоустойчивости;

- Наличие плоской жевательной поверхности зуба;

- Недостаточно плотное прилегание к шейке зуба;

- Отсутствие эстетичности.

Свойства коронок из титана схожи со сплавами более дорогих, золотых коронок.

Процесс штамповки из титановых сплавов не значительно отличаются от процесса изготовления обычных штампованных коронок из нержавейки.

При изготовлении штампованных коронок оттиски обычно снимают стандартными ложками альгинатной массой.

Технология изготовления титановой штампованной коронки:

Лабораторный этап изготовления коронки начинается с получения модели. Далее производят моделировку зуба моделировочным воском. Наслаивая расплавленный воск на поверхность гипсового зуба, добиваются увеличения объема, необходимого для восстановления анатомической формы. После моделировки необходимо вырезать из модели гипсовый штампик. Затем необходимо изготовить его копию из легкоплавкого металла. Для этого необходимо сделать гипсовую форму. Блок из гипса делают в два этапа. Гипсовый штампик удаляют, а расколотые части блока складывают вместе и расплавляют легкоплавкий металл. При плавке важно не перегревать металл, при перегреве испаряются некоторые компоненты сплава, и он получается более хрупким. И после заполняют им форму. Форма должна быть хорошо просушена, так как влага, испаряясь, сделает металл пористым.

Всего необходимо изготовить два металлических штампика. Первый — самый точный для окончательной штамповки. Второй — для предварительной штамповки. После изготовления металлического штампика необходимо подобрать титановую гильзу.

Гильза должна доходить до экватора зуба и несколько с усилием на него заходить. Отожженной гильзе на пуансонах специальной зуботехнической наковальни ударами молотка придается приблизительная форма будущей коронки. И затем снова следует отжиг. Во время ударов молотка происходят изменения в структуре металла, он становится более упругим и неподатливым дальнейшей обработке, то есть образуется наклеп, посредством отжига кристаллическая решетка металла восстанавливается и металл становится более пластичным. После этого берут тот штампик, что был отлит вторым, одевают на него гильзу и несколькими сильными и точными ударами молотка вколачивают его в свинцовую «подушку». Свинцовая подушка — слиток мягкого свинца различных размеров. [6]

Вколотить штампик с гильзой необходимо до уровня экватора коронки. Свинец плотно обжимает металлическую гильзу по штампику. Штампик с гильзой извлекают из свинца и оценивают качество предварительной штамповки. На гильзе не должно быть складок и трещин. Окончательная штамповка производится в прессе либо ручном, либо механизированном гидравлическом. Смысл один — в основании пресса стоит кювета, наполненная невулканизированным каучуком. Штампик вставляется в кювету в каучук и шток пресса под действием силы раскрученного маховика или гидравлики давит на каучук, последний передает давление на гильзу, которая в свою очередь под давлением плотно обжимается по металлическому штампику.

Стоит отметить, что в холодном виде титан крайне плохо поддаётся штамповке. При горячем деформировании и, особенно, при температурах 900°С и выше, когда развиваются разупрочняющие процессы, титан и титановые сплавы имеют достаточно высокую пластичность. Из титановых сплавов ковкой и горячей штамповкой изготовляются сложные по геометрической форме изделия, к которым можно отнести и зубы.

Пластичность титана и титановых сплавов резко понижается при наличии на поверхности альфированого слоя. Альфинированный слой — это твердый раствор кислорода в титане. Металл, имеющий альфированный слой, крайне чувствителен при ковке и горячей штамповке к изменению напряженно-деформированного состояния с увеличением напряжений и деформаций растяжения. Поскольку, практически, при всех методах ковки и штамповки действуют растягивающие напряжения и деформации, при нагреве под горячую механическую обработку титана и титановых сплавов следует избегать образование альфированного слоя. Это достигается нагревом под ковку и штамповку в нагревательных печах с нейтральной или безокислительной атмосферой. Наиболее подходящей средой для нагрева титана и титановых сплавов является аргон.

2.2.Литьевой метод

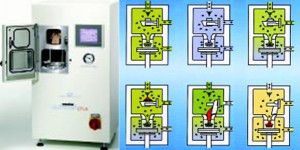

Высокая реакционная способность титана, высокая точка плавления требуют специальную литейную установку и паковочную массу. В данное время на рынке известны несколько систем, которые позволяют производить литьё титана.

В качестве примера можно привести литейные установки Аутокаст, которые основаны на принципе плавки титана в защитной среде аргона на медном тигле посредством вольтовой дуги, точно также в промышленности сплавляют титановую губку для получения чистого титана. Заливка металла в кювету происходит при помощи вакуума в литейной камере и повышенного давления аргона в плавильной — во время опрокидывания тигля.

Внешний вид и принцип, как функционирует установка, показан на рисунке 3.

Рис.3. Фото и принцип действия литейной установки.

Рис.3. Фото и принцип действия литейной установки.

В начале процесса обе камеры плавильная (вверху) и литейная (внизу) продуваются аргоном, затем из обеих камер эвакуируется смесь воздуха и аргона, после чего плавильная камера заполняется аргоном, а в литейной образуется вакуум. Включается вольтовая дуга и начинается процесс плавления титана. После прохождения определенного времени резко опрокидывается плавильный тигель и металл всасывается в находящуюся в вакууме форму, собственный вес, а также повышающееся давление аргона на этот момент также способствуют заполнение им литьевой формы. Этот принцип даёт возможность получать хорошие, плотные отливки из чистого титана.

Следующим компонентом литейной системы является паковочная масса. Так как в расплавленном состоянии реакционная способность титана очень высока, то он требует специальных паковочных масс, которые изготавливаются на основе оксидов алюминия и магнезии, которые в свою очередь позволяют снизить реакционный слой титана до минимума.

Правильное создание литниковой системы, так же, как и правильное расположение в кювете играет огромную роль и производится строго по правилам, предложенным фирмой производителем литейных установок. Для коронок и мостов допустимо использование только специального литьевого конуса, который позволяет оптимально направлять металл к отливаемому объекту. Высота входного литникового канала от конуса до питающей балки 10 мм при его диаметре 4–5 мм. Диаметр питающей балки 4 мм [7].

Подводные литниковые каналы к отливаемому объекту имеют размер диаметром 3 мм и высотой также не более 3 мм. Очень важно: подводные каналы не должны располагаться напротив входного литникового канала (рис.4), в противном случае очень высока возможность возникновения газовых пор.

Рис.4. Пример расположения подводных каналов для литья титановых сплавов.

Все соединения должны быть очень гладкими, без острых углов и т.д. чтобы максимально снизить возникающую во время заливки металла турбулентность, которая приводит к образованию газовых пор. Литниковая система для бюгельных протезов, а особенно для цельнолитых базисов полных съёмных протезов также отлична, от литниковых систем, которые мы применяем для отливки бюгельных протезов из хром-кобальтовых сплавов.

Для зуботехнического применения переход титана при температуре 882,5 °С из одного кристаллического состояния в другое имеет очень большое значение. Титан переходит при этой температуре из α-титана с гексагональной кристаллической решеткой в β-титан с кубической. Что влечет за собой, не только изменение его физических параметров, но и увеличение на 17% его объёма.

По этой причине также необходимо использование специальных керамик, температура обжига которых должна находиться ниже 880 °С.

У титана очень сильное стремление при комнатной температуре с кислородом воздуха образовывать мгновенно тонкий защитный оксидный слой, который защищает его в дальнейшем от коррозии и обуславливает хорошую переносимость титана организмом. Это так называемый пассивный слой.

Пассивный слой имеет способность самостоятельно регенерироваться. Этот слой, на различных этапах работы с титаном, должен гарантироваться. После пескоструйной обработки, перед чисткой каркаса паром, необходимо оставить каркас минимум 5 минут пассивироваться. Только что отполированный протез должен пассивироваться не менее 10-15 минут, в противном случае нет гарантии хорошего блеска готовой работы.

2.3.Сверхпластичная формовка

В течение 15 лет литье зубных протезов из титана пропагандируется в Японии, США и Германии, а в последнее время и в России. Разработаны различные виды оборудования для центробежного или вакуумного литья, рентгеновского контроля качества отливок, специальные огнеупорные материалы.

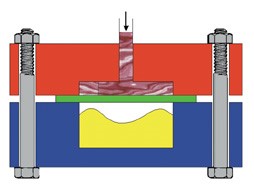

Перечисленные выше методы очень сложны технологически и дорогостоящи. Выходом из этой ситуации может быть сверхпластическая формовка. Суть сверхпластичности заключается в том, что при определенной температуре металл, имеющий ультрамелкое зерно, ведёт себя подобно разогретой смоле, то есть может удлиняться на сотни и тысячи процентов под действием очень малых нагрузок, что позволяет изготавливать из листа титанового сплава тонкостенные детали сложной формы. Это явление, а процесс состоит в том, что сверхпластичную листовую заготовку прижимают к матрице и под действием небольшого газового давления (максимально 7–8 атм.) она сверхпластически деформируется, за одну операцию принимая очень точную форму полости матрицы.

Рассмотрим применение метода сферхпластичной формовки на примере изготовления съёмного пластиночного протеза. Зубной протез, изготовленный методом сверхпластической формовки, имеет существенные преимущества. В качестве основных можно назвать легкость (малый вес) по сравнению с протезами, изготовленными из кобальтохромового или никельхромового сплавов, а также высокая коррозионная стойкость и прочность. Достаточная простота изготовления протеза делает его незаменимым для массового производства в ортопедической стоматологии.

Начальные клинические этапы изготовления полного съемного протеза с титановым базисом не отличаются от традиционных при изготовлении пластмассовых протезов. Это – клиническое обследование больных, получение анатомических слепков, изготовление индивидуальной ложки, получение функционального слепка, изготовление рабочей высокопрочной модели из супергипса.

Модель из супергипса с предварительно изолированным бюгельным воском альвеолярным гребнем дублируют в огнеупорную массу. Огнеупорные модели размещают в металлической обойме из жаропрочного сплава, которая имеет специальные вырезы, размеры и форма которых позволяет разместить в ней модель верхней челюсти любого пациента.

На керамические модели сверху накладывают лист титанового сплава толщиной 1 мм. Листовая заготовка зажимается между двух половинок формы. Полуформы образуют герметичную камеру, разделенную листом на две части, каждая из которых имеет канал сообщения с газовой системой и может быть независимо друг от друга либо вакуумирована, либо заполнена инертным газом под некоторым давлением (рис.5).

Рис.5. Схема сверхпластичной формовки титана.

Загерметизированные полуформы нагревают и создают перепад давления. Под листом создают разряжение (вакуум) 0,7-7,0 Па. Лист титанового сплава прогибается в сторону вакуумированной полуформы и «вдувается» в расположенную в ней керамическую модель, облегая ее рельеф. В этот период давление выдерживают по определенной программе. По завершении этой программы полуформы охлаждают [1].

После этого давление в обеих полуформах выравнивают до нормы и извлекают заготовку из формы. Базисы требуемого профиля вырезают по контуру, например, лучом лазера, обтачивают кромку на абразивном круге, снимают окалину, нарезают ретенционные полосы абразивным диском в седловидной части базиса до середины альвеолярного отростка и электрополируют по разработанной методике.

Ограничитель пластмассы формируется на разных уровнях титанового базиса с небной и оральной поверхности ниже вершины альвеолярного гребня на 3-4 мм, методом химического фрезерования. Вдоль линии «А» также проводится химическое фрезерование для создания ретенционного участка при фиксации базисной пластмассы. Наличие пластмассы вдоль линии «А» необходимо для возможности дальнейшей коррекции клапанной зоны.

В клинике врач определяет центральное соотношение челюстей традиционными методами. Постановка зубов и примерка в полости рта не отличаются от аналогичных операций при изготовлении простых съёмных протезов. Далее в лаборатории воск заменяют на пластмассу и полируют. На этом изготовление съемного зубного протеза с титановым базисом закончено (рис.6).

Рис.6. Пластиночный протез с титановым базисом.

Для сверхпластического формования в России часто используется отечественная технология, отечественная установка (оригинальная Российская запатентованная установка и методика) и отечественные листовые заготовки отечественного сплава ВТ 14 [5].

Можно с уверенностью утверждать, что сверхпластическая формовка титановых сплавов имеет прекрасные перспективы для дальнейшего развития, т.к. сочетает высокую долговечность, биоинертность и эстетичность.

2.4.Компьютерное фрезерование (CAD/CAM)

CAD/CAM — это аббревиатура, которая расшифровывается как computer-aided design/drafting и computer-aided manufacturing, что дословно переводится как «компьютерная помощь в дизайне и производстве». По смыслу — это автоматизация производства и системы автоматизированного проектирования и разработки.

С развитием технологий, ортопедическая стоматология также прошла эволюция от времён бронзового человека, когда привязывались искусственные зубы золотой проволокой к соседним зубам, до современного человека, который использует технологию CAD/CAM. В момент появления CAD/CAM технология лишена всех недостатков, присущих технологиям литья, например, усадки, деформации, в том числе и при извлечении отлитых коронок, мостовидных протезов или их каркасов. Отсутствует опасность нарушения технологии, например, перегрева металла при литье или повторное использование литников, что приводит к изменению состава сплава. Отсутствует усадка каркаса после нанесения керамической облицовки, возможная деформация при снятии восковых колпачков с гипсовой модели, поры и раковины при литье, непролитые участки и т.д. Основным недостатком технологии CAD/CAM является высокая себестоимость, что не позволяет широко внедриться этой технологии в ортопедическую стоматологию. Хотя, справедливости ради стоит отметить, что практически с каждым годом появляются всё более и более дешёвые установки. Первоначальная технология CAD/CAM представляла собой компьютер с необходимым программным обеспечением, на котором производилось трёхмерное моделирование несъёмного протеза с последующим компьютерным фрезерованием с точностью до 0.8 микрон из цельного металлического или керамического блока. На рисунке 7 изображена современная CAD/CAM установка.

Рис.7. Современная CAD/CAM установка.

С помощью CAD/CAM можно изготавливать:

- одиночные коронки и мостовидные протезы малой и большой протяженности;

- телескопические коронки;

- индивидуальные абатменты для имплантатов;

- воссоздать полную анатомическую форму для моделей пресс-керамики, наносимой на каркас (overpress);

- создать временные коронки в полный профиль и различные литьевые модели [2].

В настоящее время, если рассматривать CAD/CAM как установку для обработки титановых сплавов, то очень большое распространение (учитывая относительно небольшую себестоимость) получило изготовление индивидуальных абатментов. Внешний вид таких абатментов представлен на рисунке 8.

Рис.8. Индивидуальные абатменты из титана.

Ниже приведен пример алгоритм работы зубного техника с применением CAD/CAM установки. Она достаточно универсальна. И если вести речь непосредственно о титане, то этот алгоритм будет примерно таким же.

Описание работы с применением современных CAD/CAM технологий:

Шаг 1: Слепок. Гипсовая модель. Получение слепка полости рта выполняется точно так же, как и при традиционных методиках зубопротезирования. С полученного слепка изготавливается гипсовая модель челюсти пациента.

Шаг 2: Сканирование. Главной целью этого шага является получение цифровых данных, на основе которых будут построены электронные трехмерные модели требуемых изделий (коронки, протезы, мосты и т.д.). Оцифрованные данные сохраняют в формате STL. Результатом сканирования и основой работы является трехмерная компьютерная геометрическая модель (в виде STL-файла) участка полости рта, на котором планируется установить зубной протез. Сканер компании Nobel показан на рисунке 9.

Рис.9. Сканер для создания цифровой модели.

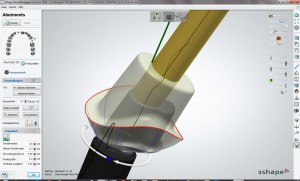

Шаг 3: Трехмерное моделирование (3D). Полученный на шаге 2 STL-файл импортируют в CAD систему. Она предназначена для создания компьютерных моделей коронок, протезов, мостов и т.д. с последующей их передачей в CAM систему для программирования обработки на станке с ЧПУ. Система была разработана специально для техников, в ней используется соответствующая терминология и удобный интуитивный интерфейс. Программа ориентирована на неопытного в использовании CAD систем пользователя.

На этом шаге зубной техник должен выбрать из базы данных наиболее подходящий по форме зуб и доработать его средствами до нужной формы. Поставляемая база данных содержит модель коронок под каждый зуб. Для редактирования геометрии используется интуитивно понятные функции скульптурного моделирования. В процессе моделирования можно масштабировать компьютерную модель, чтобы в процессе спекания компенсировать усадку и получить коронку максимально точных размеров. Как пример на рисунке 10 показан интерфейс программы, на котором моделировали идивидуальный абатмент.

Рис.10. Интерфейс программы виртуального моделирования.

Шаг 4: Программирование обработки. После проработки геометрии изделий в системе полученные данные передаются в CAМ систему. Она предназначена для программирования обработки изделий на станках с ЧПУ. В CAM-системе генерируются траектории обработки, которые посредством постпроцессора переводятся на понятный станку «язык» – в управляющую программу. Эта программа ориентирована на неопытных пользователей, не имеющих опыта работы с CAМ системами и программирования станков с ЧПУ.

Шаг 5: Обработка протезов на станке с ЧПУ. Полученные управляющие программы отправляют на станок с ЧПУ. Ниже на рисунке 11 показан пример процесса фрезеровки трёх абатментов под нанесение и двух балок для протезов [4].

Рис.11. Фрезеровка конечных изделий.

2.5.3D печать (CAD/CAM)

Благодаря дальнейшей эволюции CAD/CAM технологии, на смену компьютерному фрезерованию пришла технология 3D печати, которая позволила уменьшить себестоимость и дала возможность изготавливать объекты любой формы и сложности, которые невозможно было произвести до этого ни одной из существующих технологий. Например, благодаря 3D печати можно изготовить цельный полый объект с любой формой внутренней поверхности. Применительно к ортопедической стоматологии, можно изготовить полое тело протеза, что позволит, не уменьшая прочности конструкции, уменьшить его вес.

Кроме того, 3D принтеры в стоматологии гарантируют ускорение объемов производства и точность готовых изделий. 3D принтеры, как и компьютерные фрезеры (ЧПУ) избавляют зубных техников от очень затратного по времени процесса в работе — ручного моделирования протезов, коронок и других изделий. На рисунке 12 изображён 3D принтер X350pro немецкой компании RepRap [4].

Технологии CAD в 3D печати ничем не отличается от технологии CAD при компьютерном фрезеровании, и подробно она описана в предыдущей главе.

Принцип процесса состоит в том, что производится нанесении слоя металлического порошка, имеющего микроскопическую толщину, на подложку. Затем происходит спекание, или точнее микросварка, лазером в вакууме микроскопических зёрен металла в необходимых участках слоя. Сварка – это процесс превращения порошка в цельный материал с использованием высокой температуры, но без расплавления самого материала. После этого наносится сверху ещё один слой порошка металла, и производится микросварка лазером микро зерен металла уже не только между собой, но и с нижним слоем.

Уникальную форму каждого зуба в точности сложно передать с помощью ручного изготовления. Однако стоматологические 3D принтеры делают ненужными сложные и устаревшие методы производства. Благодаря новейшим технологиям и самым современным материалам готовая продукция получается в несколько раз быстрее, чем раньше.

Преимущества 3D печати в зуботехнической сфере:

- возможность изготовления изделий с полыми внутренними участками, что невозможно сделать методом фрезерования;

- значительное ускорение производства нужных изделий;

- увеличение объемов производства без дополнительного персонала;

- возможность повторного использования материала после очистки, что сводит отходы производства практически к нулю.

2.6.Выводы по второй главе.

Из всего изложенного выше можно сделать определённые выводы. Титан был известен ещё с давних времён, но не находил применения в стоматологии по причине того, что долгое время не было технологий, для его обработки. С течением времени ситуация начала меняться и на сегодняшний день титан обрабатывают несколькими способами без ущерба эстетики конечных реставраций.

С момента прихода титана в стоматологию и по настоящее время появилось множество методов его обработки. Все они имеют как свои недостатки, так и свои достоинства. Такое разнообразие естественно является неоспоримым плюсом титана, так как каждая лаборатория, и каждый зубной техник в частности может выбрать для себя именно тот метод работы с титаном, который больше подходит в зависимости от поставленных задач.

Проведя анализ литературы, мы установили, что из всех существующих или известных методов обработки титана в стоматологии самым перспективным и лучшим методом является метод 3Д печати титаном, так как именно он обладает наибольшим количеством преимуществ и практически не имеет недостатков.

Заключение

Из всего разобранного выше материала можно сделать лишь один вывод: титан дал новые идеи и значительно ускорил многие операции. Несмотря на свою более чем скромную историю, титан стал лидирующим материалом в стоматологии. Титановые сплавы обладают практически всем необходимыми в ортопедической стоматологии качествами, а именно: биоэнертность, прочность, твёрдость, жёсткость, долговечность, коррозионную стойкость, малый удельный вес. Несмотря на множество незаменимых для стоматологии качеств, титан, тем не менее, можно обрабатывать множеством способов без потери качества готовых изделий. На сегодняшний день уже имеются все необходимые инструменты и оборудование для качественной обработки титановых сплавов.

Проанализировав все методы изготовления изделий из титана можно сделать вывод, что наиболее прогрессивным методом является 3D печать. По сравнению с другими методами он обладает рядом преимуществ, например, простота самого процесса. В отличие от штамповки титана, 3D печать имеет практически идеальную точность. Технология компьютерного фрезерования также обеспечивает высокую точность, но в отличии от 3D печати, не может воспроизводить полые внутренние части изделия. И к тому же 3D печать очень экономичной, так как практически лишена отходов производства, а оставшийся материал, использованный при печати, может быть повторно использован после очистки. Литьевой метод и метод пластической деформации требуют наличия сложного технологического оборудования. А точность изготовление изделий всё равно не может сравниться с 3D печатью.

В завершении можно сделать вывод, что именно метод 3D печати на сегодняшний день является наиболее перспективным, прогрессивным и экономически выгодным методом работы с изделиями из титановых сплавов в стоматологии.

Библиографический список

- Журнал «Зубной техник». Титан – материал для современной стоматологии / Александр Модестов © ООО «Медицинская пресса» (№ 3 (38) 2003) 1997-2015 гг.

- Ервандян, А.Г. CAD/CAM технологии в ортопедической стоматологии [Электронный ресурс] / Арутюн Гегамович Ервандян, 4.10.2015. – Режим доступа : https://www.dr.arut.ru/nauchnaya-rabota/cad-cam-tehnologii-v-ortopedicheskoy-stomatologii/, свободный. – Загл. с экрана.

- Трезубов, В.Н. Ортопедическая стоматология. Прикладное материаловедение / В.Н. Трезубов, Л.М. Мишнев, Е.Н. Жулев. – М. : 2008. – 473 с.

- sgma [Электронный ресурс] «CAD/CAM-технологии: хорошие новости для зуботехнических лабораторий» Режим доступа: свободный, 26.04.2008. http://sgma.ucoz.ru/publ/3-1-0-21 – Загл. с экрана

- Миронова М.Л. «Съемные протезы: учебное пособие» – М.: «ГЭОТАР-Медиа» 2009.

- Андрющенко И.А., Иванов Е.А., Красносельский И.А. «Новые сплавы для зубных протезов» // Актуальные вопросы ортопедической стоматологии. М., 1968.

- Копейкин В.Н., Ефремова Л.А., Ильяшенко В.М. «Применение новых сплавов в клинике ортопедической стоматологии» // Актуальные вопросы ортопедической стоматологии,- М.,1968.

- Болтон У. «Конструкционные материалы: металлы, сплавы, полимеры, керамика, композиты.» М.: издательский дом «Додэка-XXI»,2004.

- Нурт Р.В. пер.с анг. под ред. Пахомова Г.Н. «Основы стоматологического материаловедения». «КМК-Инвест» 2004.

- Титан [Электронный ресурс]. Режим доступа: свободный. http://chem100.ru/text.php?t=1926 — Загл. с экрана.