Государственное бюджетное профессиональное образовательное учреждение Московской области

«Московский областной медицинский колледж №1»

Специальность 31.02.05 «Стоматология ортопедическая»

Дипломный проект

Жавжарова Владислава Анатольевича

Характеристика материалов для изготовления металлокерамических протезов

Руководитель:

преподаватель — к.м.н. А.Г.Ервандян.

Москва 2015 г.

Оглавление

Введение 3

Актуальность исследования 4

Проблема исследования 5

Цель исследования 5

Задачи исследования 6

Глава 1. Теоретическая часть исследования 7

1.1.История применения зубных протезов 7

1.2.Преимущества металлокерамических протезов 8

1.3.Механизмы прочности связи между керамикой и металлом 9

1.3.1.Механическая ретенция 11

1.3.2.Химическая связь 11

1.3.3.Термические напряжения 12

1.4.Состав керамических масс, применяемых для изготовления металлокерамических протезов 13

1.5.Выбор сплавов для металлокерамических протезов 15

1.6.Выводы по первой главе 22

Глава 2.Практическая часть исследования 23

2.1.Технология изготовления металлокерамических протезов 23

2.2.Лабораторные этапы изготовления металлокерамических протезов 23

2.2.1.Получение комбинированной модели 23

2.2.2.Моделирование каркаса металлокерамического протеза из воска 25

2.2.3.Отливка и обработка металлического каркаса 26

2.2.4.Получение оксидной плёнки или дегазация каркаса 27

2.2.5.Нанесение и обжиг слоёв фарфора 28

2.2.6.Глазурование металлокерамического протеза 30

2.3.Выводы по второй главе 31

Введение

Намечая план лечения, стоматолог всегда стоит перед выбором наиболее подходящего материала для восстановления зубов конкретному пациенту. За последние 10-15 лет в нашей стране многократно возрос рынок стоматологической техники и материалов. Поэтому осуществить правильный выбор материала для стоматолога, пользуясь только своим опытом и интуицией, очень непросто.

Конец 20 века и начало нынешнего ознаменовались бурным развитием восстановительных материалов для стоматологии, и, чтобы не отстать, стоматолог должен уметь оценить возможности новых разработок и новых методов применения материалов в клинике. Это требует от него не просто поверхностных представлений о материалах стоматологического назначения, а глубокого понимания взаимосвязи их химической основы и свойств.

Знание различий свойств материалов в зависимости от химической природы и технологии применения позволит использовать в стоматологической практике научно обоснованные критерии выбора материала.

Современные материалы, используемые в такой области стоматологии как зубное протезирование, дают возможность полному восстановлению и эстетических качеств зубов, и их функциональных возможностей. Металлокерамика имеет достаточную прочность, прекрасный внешний вид, наиболее приближенный к естественному виду зубов, и при этом не вызывают аллергических реакций. Если используется металлокерамика, протезирование зубов отличается существенной долговечностью, так как металлокерамические протезы и коронки имеют отличную устойчивость к нагрузкам, чему способствует комбинация металла и керамики. Металлокерамические коронки позволяют повторить не только цвет соседних зубов, но и их прозрачность. Металлокерамические коронки никогда не темнеют, цвет их останется навсегда такой, как при фиксации; на них практически не образуется налёт из-за высокой гладкости поверхности. Металлокерамические коронки сделаны из двух материалов – металла и керамики. Металл даёт прочность, а керамика эстетику. Наличие металла в металлокерамических коронках позволяет припасовать коронки очень точно и плотно к зубам (металл хорошо и точно отливается), поэтому металлокерамические коронки надёжно сохраняют зубы.

Металлокерамические конструкции из-за металла очень прочны. Поэтому их стали применять для восстановления больших промежутков – когда отсутствует не один и даже не два зуба, а больше.

В то же время, благодаря преимуществу цельнолитых протезов – высокой прочности комплекса металла и керамики – показания к их применению несколько расширяются. Металлокерамические протезы можно широко использовать для устранения дефектов зубов.

Однако все положительные моменты металлокерамических зубных протезов проявляются только при корректной работе и знании свойств материалов, из которых они изготавливаются, а также при правильном выборе конструкции протеза и надёжной подготовке зубов.

Актуальность исследования

На сегодняшний день металлокерамика самая долговечная конструкция из всех возможных в стоматологии.

Зубные коронки из металлокерамики – самый популярный вариант, который используется для протезирования зубов.

Врачи предпочитают эти материалы из–за их довольно простой обработки, пациенты – за счёт отличного качества, эстетичного внешнего вида и невысокой стоимости. Современные металлокерамические зубные коронки делятся на два основных вида: их металлическое основание может быть выполнено из различных сплавов недорогих, либо таких драгоценных металлов, как золото, платина, палладий или их сочетания.

Металлокерамические зубные коронки с основанием из драгоценных металлов позволяют избежать некоторых проблем: к примеру, не вызывают аллергию, а также обладают антибактериальным эффектом – то есть защищают дёсны от воспалений и атаки бактерий.

Проблема исследования

Однако по мере возрастания эстетических запросов пациентов всё больше стали проявляться недостатки металлокерамики. Появились новые системы зубопротезирования (литьевая керамика, цельнокерамические или фарфоровые жакетные коронки, обжигаемые на металлической фольге). Неудовлетворительная прочность последних ограничивает их клиническое применение и во многом зависит от окклюзионных условий в полости рта пациента. Изготовление же мостовидных зубных протезов связано с большими трудностями. Существуют и другие проблемы, снижающие ценность этих видов протезирования (снимается большое количество твёрдых тканей опорных зубов, препарируется уступ, необходимы сложные слепки и т. д.). В результате в ортопедической стоматологии мы по-прежнему отдаём предпочтение металлокерамическим зубным протезам, технология изготовления которых постоянно совершенствуется.

Объектом исследования данной работы является характеристика материалов для изготовления металлокерамических протезов.

Предметом исследования являются материалы, используемые в несъёмном протезировании.

Цель исследования

Изучение различных материалов для изготовления металлокерамических конструкций и технологии их применения.

Задачи исследования

- изучение и анализ литературы по данной теме;

- на основе анализа литературы выявление основных различий в способах конструирования металлокерамических протезов;

- определение положительных и отрицательных качеств различных материалов для изготовления металлокерамических конструкций;

- подведение итогов проделанной работы и формулирование выводов.

Глава 1. Теоретическая часть исследования

1.1.История применения зубных протезов

Разрушение зубов не является новой проблемой, она существовала со времён, сохранившихся в человеческой памяти. Наиболее ранние упоминания о лечении зубов встречаются задолго до нашей эры. И хотя многое со временем было утеряно, этруски (1000-600 до н. э.) оставили в наследство данные о высоком качестве стоматологии своего времени. Этруски были предшественниками римлян, они прославились своим высочайшим мастерством. Их умение нашло применение в стоматологии. По форме зубов, изученных ими на трупах, они изготавливали искусственные зубы из золота для протезирования. Золото обладает хорошими эстетическими качествами, и, как один из наиболее ковких металлов, было доступно этрускам для изготовления различных изделий.

При раскопках древнего финикийского города Сидона (4-3 вв. до н.э.) были найдены искусственные зубы из кости, а также зубы людей, которые прикреплялись к соседним зубам посредством золотой или серебряной проволоки. В гробницах этрусков при раскопках города Тарквиния были найдены протезы, состоящие из искусственных зубов и ряда золотых колец, укреплявшихся на соседних здоровых зубах. В Древнем Риме изготовлением зубных протезов занимались цирюльники, ювелиры и другие ремесленники. Лишь в 11 в. н. э. арабский хирург Абуль-Касим, занимаясь зубоврачеванием, положил начало зубопротезированию как разделу медицины. Французский хирург А. Паре предложил протез (обтуратор) для закрытия дефекта нёба, использовав для этой цели золотую пластинку. Совершенствование зубного протезирования связано с именем П. Фошара, который применял штифтовые зубы, полные съёмные протезы, укреплявшиеся на беззубых челюстях посредством пружины.

В 18 столетии стало возможным изготовлять модели челюстей из воска. Эти модели использовались в качестве шаблонов, по которым гравировались протезы необходимой формы из слоновой кости, но приобрести их могли лишь состоятельные лица. Базис протезов нижней челюсти изготавливался из слоновой кости, в которой укреплялись зубы, взятые у трупов. Очевидно, что использование трупных зубов было не гигиенично. Слоновая кость является пористым материалом и поэтому служила идеальным субстратом для скопления в ней бактерий.

В 1728 году было предложено использовать фарфор для изготовления искусственных зубов вместо зубов трупов, так как фарфор более эстетичен, с его помощью можно подбирать соответствующий цвет, более гигиеничен. В 1744 году был изготовлен первый фарфоровый протез.

История применения стоматологического фарфора и керамики насчитывает не один век, однако до 1956 г. разрабатывались и совершенствовались только цельнокерамические протезы. Только позднее был разработан способ соединения керамического материала и золотого сплава. К 1970г. были разработаны металлокерамические конструкции на основе неблагородных сплавов.

К началу 20 века наметился значительный прогресс в деле восстановления больших дефектов фарфоровыми коронками. Такому виду протезирования зубов способствовало изобретение цинк-фосфатного цемента, который мог затвердевать в полости пациента. Цинк-фосфатный цемент широко применяют и в настоящее время.

1.2.Преимущества металлокерамических протезов

Металлокерамические коронки представляют собой литой металлический каркас, на который нанесено в процессе обжига керамическое покрытие. Прочность таких протезов возрастает в три раза по сравнению с цельнокерамическими, поскольку металл является барьером для распространения микротрещин в толще керамического покрытия.

Долговечность металлокерамической реставрации обеспечивается двумя аспектами. Во-первых, дизайном протеза, который позволит обеспечить равномерное распределение окклюзионной нагрузки, избегая чрезмерной концентрации жевательного давления. Во-вторых, прочностью связи между разными по химической природе материалами: керамикой и металлом. Прочность этой связи, в свою очередь, обеспечивается тремя механизмами:

- механической ретенцией;

- химической связью между оксидами металлов и керамическими материалами;

- действием напряжений сжатия.

Металлокерамические коронки можно устанавливать и на передние, и на жевательные зубы. Они достаточно прочны, чтобы выдержать сильное давление при откусывании пищи, и в то же время имеют прекрасный внешний вид.

В зависимости от конкретной ситуации металлокерамическую коронку можно изготовить так, чтобы фарфор покрывал только определённые её стороны, которые видны при улыбке и разговоре, а остальные части коронки делают полностью металлическими.

Кроме того, что протез должен служить украшением своего владельца, он ещё должен выдерживать огромные механические нагрузки во время жевания.

1.3.Механизмы прочности связи между керамикой и металлом

Одним из способов повышения прочности коронок – глазурование внутренней поверхности, но это неосуществимо на практике. Другая возможность – обеспечение связи керамики с металлически субстратом, что позволит эффективно избавиться от микроскопических трещин и значительно повысить прочность зубного протеза. Это стало основной предпосылкой к разработке систем металлокерамики. Концепция основана на том же самом принципе, который применён при создании керамики, фиксируемой полимерными адгезивами, где микротрещины на контактной поверхности реставрации не образуются, благодаря связи керамического материала не с металлами, а со структурой эмали или дентина. Доказано, что металлокерамические коронки в три раза прочнее, чем цельнокерамические. Коронки состоят из литого металлического каркаса, на который нанесено в процессе обжига керамическое покрытие. При достаточно прочной связи между металлом и керамикой вредное влияние микротрещин на внутренней поверхности керамики устраняется, так как благодаря своей высокой прочности металл служит барьером для развития трещин. Хорошее качество металлокерамического протеза зависит от качества связи между металлом и керамикой.

Важным фактором, влияющим на способность керамического материала образовывать связь с металлами, является степень температурного соответствия между металлом и керамикой. Если несоответствие будет слишком большим, во время охлаждения зубного протеза после обжига будут развиваться высокие напряжения. Эти напряжения могут оказаться достаточными для того, чтобы привести к разрушению или растрескиванию керамики.

Природа связи между металлическим каркасом и керамикой изучена глубоко, и в настоящее время считается, что в образовании связи участвуют три механизма:

- механическая ретенция;

- химическое взаимодействие;

- действие напряжений сжатия.

1.3.1.Механическая ретенция

Механическая ретенция возникает, когда керамический расплав затекает в микроскопические поднутрения на поверхности металла. Шероховатость поверхности металла повышают путём пескоструйной обработки или шлифованием. Благодаря этим процедурам увеличивается количество участков механического сцепления керамики и металла. Дополнительным преимуществом проведения этих двух процедур является создание очень чистой поверхности, способствующей смачиванию металла керамикой. Однако сам процесс шлифования может стать причиной загрязнения поверхности металла, т.к. на ней остаются следы таких веществ, как масла, воска, частиц наружного слоя шлифовального камня или газов, попавших в микропоры. Присутствие захваченного воздуха и посторонних примесей, разлагающихся при нагревании, ведёт к появлению пузырьков газа на поверхности раздела между металлом и керамикой, что вызывает серьёзное снижение прочности их связи, а также ухудшение эстетики зубного протеза.

1.3.2.Химическая связь

Исследования прочности указанного соединения показали, что максимальная сила сцепления наблюдается у металлов, которые в процессе дегазации легко образуют оксидную плёнку на поверхности. Низкая прочность соединения наблюдается у плохо окисляемых, то есть у благородных металлов. Таким образом, химическое соединение керамического материала и металла обеспечивается благодаря наличию на поверхности металла оксидной плёнки, поскольку при последующем обжиге керамики оксиды металлов способны диффундировать в керамическую массу, создавая, таким образом, химическую связь между металлом каркаса и облицовочным материалом. Оксидная плёнка возникает на поверхности металла в процессе литья, однако дальнейшая обработка каркаса приводит к её истончению, загрязнению и частичному разрушению. Поэтому перед нанесением керамической массы на металлический каркас требуется восстановление оксидной плёнки.

Сплавы неблагородных металлов образуют оксидную плёнку в процессе дегазации, когда металлический каркас после его обработки помещается в печь для обжига керамики и прогревается там, чтобы обеспечить выгорание всех органических примесей и снизить образование пузырьков газа, которые в дальнейшем могут остаться на поверхности раздела.

Оксидная плёнка на поверхности сплава благородного металла может быть получена путём его нагревания до температуры, близкой к температуре обжига керамики. При нагревании сплава входящие в его состав металлические элементы (олово, индий, цинк или галлий) мигрируют к поверхности и образуют поверхностную оксидную плёнку. Кроме того, для достижения необходимой оксидации поверхности протравливают поверхности золотых сплавов 50% — ной плавиковой кислотой (водным раствором фтористоводородной кислоты) или 30% — ной соляной.

1.3.3.Термические напряжения

В процессе неоднократных обжигов и послойных нанесений керамического покрытия металлокерамической коронки металлический каркас постоянно подвергается термическому расширению и сжатию. При этом коэффициент термического расширения (КТР) большинства керамических материалов намного ниже, чем у металлов. Керамические материалы, используемые для изготовления металлокерамических реставраций, утрачивают термопластическую текучесть после охлаждения ниже своей температуры стеклования, находящейся в пределах от 600 до 700 градусов Цельсия, металл при таких температурных значениях ещё находится в состоянии термического расширения. При охлаждении металл сжимается быстрее, чем керамика, т. к. его коэффициент термического расширения выше. Это приводит к тому, что керамика остаётся в состоянии сжатия. Несмотря на то, что нахождение хрупкого материала под действием напряжений сжатия является потенциально выгодным состоянием, очень важно, чтобы расхождение между коэффициентами расширения было небольшим. Если это расхождение окажется слишком высоким, то внутренние напряжения, возникающие при охлаждении зубного протеза, могут привести к разрушению керамического покрытия, причём самым вероятным местом разрушения станет поверхность раздела между металлом и керамикой. С момента утраты керамикой термопластической текучести, любое расхождение в коэффициентах термического расширения покрытия и металла приведёт к образованию напряжений в керамике, поскольку она будет стремиться к большему или меньшему сжатию, чем металл в зависимости от того, каким будет характер термической несогласованности между ними. Лучшим сочетанием металла и керамики является то, при котором коэффициент термического расширения керамики будет только немного меньше, чем КТР сплава, а керамическая масса окажется в состоянии небольшого сжатия при охлаждении конструкции до комнатной температуры. Качество связи между металлом и керамикой определяется качеством микромеханической ретенции, согласованностью термофизических свойств металла и керамики, и химическим взаимодействием между керамикой и оксидной плёнкой металла.

1.4.Состав керамических масс, применяемых для изготовления металлокерамических протезов

Композиционные отклонения в составе керамических масс очень разнообразны, в связи с этим физико-механические свойства керамических масс, в том числе и коэффициент термического расширения, напрямую зависят от состава массы (таблица 1).

Таблица 1.

Состав керамических масс для различных видов протезов (Р. Ван-Нурт).

|

Состав |

Стеклокерамика |

Металлокерамика |

|

|

Опаковый слой |

Дентинный слой |

||

| SiO2,% |

66,5 |

66,4 |

59,2 |

| Al2O3,% |

13,5 |

14,5 |

18,5 |

| Na2O,% |

4,2 |

6,2 |

4,8 |

| K2O,% |

7,1 |

10,2 |

11,8 |

| Температура обжига, ºC |

960 |

940 |

900 |

Для облицовки металлокерамических каркасов из керамических материалов применяют полевошпатную керамику, в которой повышают содержание щелочей, вводя как соду (Na2O), так и поташ (K2O). Это позволяет уменьшить термическую несогласованность между металлом и облицовкой.

Существенное влияние на создание заданного КТР керамической массы оказывает то, что добавление некоторых оксидов приводит к образованию кристаллической фазы в стеклянной матрице. Кристаллическая фаза называется кубическим лейцитом (лейцит с кубической кристаллической решеткой) и обладает высоким коэффициентом термического расширения. Количество кристаллизующего лейцита можно точно регулировать путём изменения параметров обжига и охлаждения материала для получения керамики с заданным коэффициентом расширения, который будет приближаться к КТР используемого сплава, при этом доля кристаллического лейцита может составлять до 30-40 % по объёму материала.

Для насыщения керамического материала кристаллами лейцита производители выдерживают фритту при повышенной температуре в течение определённого времени. Таким образом, этот процесс аналогичен процессу ситаллизации, однако в данном случае основное внимание уделяется не получению с максимально возможной прочностью, а обеспечению термической согласованности между металлом и керамикой. Фактически прочность при изгибе керамики для облицовки металлических каркасов зубных протезов составляет 30-50 МПа, лейцитовой керамики для цельнокерамических протезов 120МПа. Следовательно, если толщина керамической облицовки на поверхности металла будет слишком высокой, то это приведёт к растрескиванию керамики под действием функциональных нагрузок в полости рта. Толщина спечённого керамического покрытия не должна превышать 1 мм.

При обжиге керамического покрытия в нём может происходить рост числа кристаллов лейцита и увеличение их размеров. При многократных обжигах это приведёт к повышению коэффициента термического расширения керамики, что в свою очередь, может стать причиной термической несогласованности между покрытием и сплавом. Таким образом, проведение любых дополнительных обжигов керамического покрытия является нежелательным.

1.5.Выбор сплавов для металлокерамических протезов

Со времени создания металлокерамических протезов для каркаса применяется большое разнообразие сплавов металлов и собственно металлов.

Металлами являются вещества, содержащие в кристаллической решётке большое количество не связанных электронов, что обуславливает высокую электро- и теплопроводность в обычных условиях, ковкость, непрозрачность и т. д. Металлические сплавы — это макроскопические однородные системы, состоящие из двух и более металлов с характерными металлическими свойствами. В настоящее время в стоматологии применяют более 500 сплавов, которые подразделяют на благородные и неблагородные сплавы. Классификация сплавов на основе благородных металлов: золотые, золото-палладиевые, серебряно-палладиевые. Классификация сплавов на основе неблагородных металлов: хромоникелевая (нержавеющая сталь), кобальтохромовый, никелехромовый, кобальтохромомолибденовый, сплавы титана, сплавы алюминия и бронзы для временного использования.

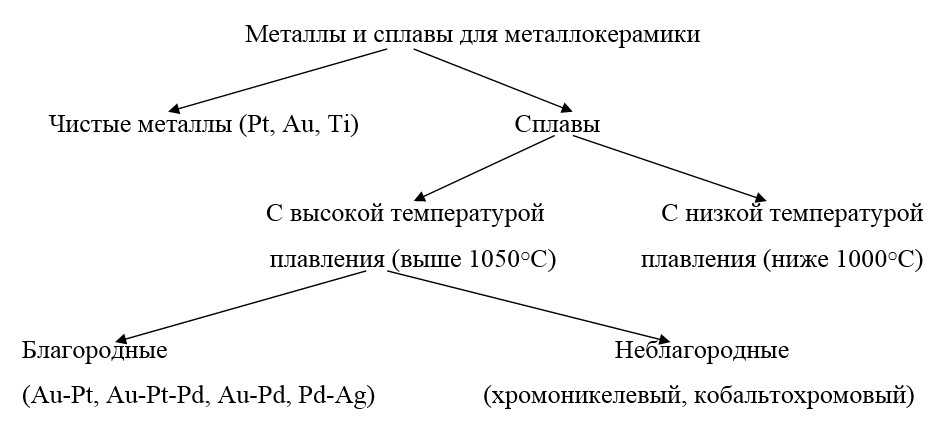

Классификация металлов и сплавов, применяемые для изготовления металлокерамических протезов (Х.К. Кисов) представлена на рисунке 1.

Рис.1. Металлы и сплавы, применяемые для изготовления металлокерамических протезов (Х. К. Кисов)

Сплав металла, пригодный для облицовки керамической массой в ходе изготовления металлокерамического протеза должен обладать несколькими группами свойств:

- Медико-биологическими:

- биосовместимость с тканями полости рта;

- отсутствие растворимости в ротовой жидкости;

- отсутствие гальванических свойств;

- устойчивость к коррозии.

- Технологическими:

- высокие литейные свойства;

- точность прилегания;

- высокая прочность связи с керамическим покрытием;

- высокий модуль упругости;

- низкий крип (ползучесть);

- отсутствие неблагоприятного взаимодействия с керамикой;

- температура плавления сплава должна быть выше температуры обжига керамики.

- Экономическими (низкая стоимость).

Поскольку керамику наносят на поверхность металла в процессе обжига, температура плавления металлического сплава должна быть выше температуры спекания керамики. Если температура обжига керамики приближается к температуре плавления металла, то может произойти частичное расплавление металлического каркаса в тонких участках либо его деформация.

Сплавы, используемые для изготовления мостовидных протезов большой протяжённости, должны обладать высоким модулем упругости и высоким пределом текучести. Благодаря этому металлические каркасы отличаются высокой жёсткостью, которая будет препятствовать появлению слишком высоких деформаций (несовместимых с керамическим покрытием) под действием функциональных нагрузок. Низкая жёсткость металлического каркаса может вызвать искривление его пришеечного края из–за разницы напряжений сжатия в металле и керамике, возникающих при охлаждении металлического протеза.

Когда-то для изготовления металлокерамических протезов предлагались только сплавы с высоким содержанием золота, но в связи с постоянным ростом цен на золото были разработаны новые сплавы различного состава, которые можно разделить на сплавы с высоким содержанием золота, золото-палладиевые, с высоким содержанием палладия, палладиево-серебряные, никель-хромовые, а также технически чистый титан. Состав некоторых из этих сплавов представлен в таблице 2.

Таблица 2.

Составы сплавов для металлокерамики.

|

Тип сплава |

Au |

Co | Ag | Pd | Ni | Cr | Mo |

In,Cu, Zn, Ca |

|

Au -Pd |

88 |

— | 1 | 6 | — | — | — |

остальное |

|

Pd — Ag |

— |

— | 30 | 60 | — | — | — |

остальное |

|

Ni — Cr |

— |

— | — | — | 70 | 20 | 10 |

— |

|

Co — Cr |

— |

67 | — | — | — | 29 | 4 |

— |

Сплавы с высоким содержанием золота.

В сплавы с высоким содержанием золота добавляют платину и палладий, поскольку оба этих металла имеют высокую температуру плавления. Различием между золотыми сплавами для цельнолитых зубных протезов и сплавами для металлокерамики является отсутствие меди в последних. Медь выведена из состава золотого металлокерамического сплава из–за того, что она снижает температуру его плавления и медь склонна вступать в реакцию с керамикой, что приводит к появлению зеленоватой окраски керамического покрытия.

Преимуществом золотых сплавов является то, что они являются сплавом благородного металла, используются уже давно и доказана их высочайшая эффективность. Связь между керамикой и металлом считается очень прочной и надёжной.

Главным недостатком сплавов с высоким содержанием золота являются: относительно низкая температура плавления (склонны к деформациям); низкий модуль упругости; проблемы, связанные с эстетикой (необходимость замаскировать цвет металла).

Золото-палладиевые сплавы.

Золото-палладиевые сплавы появились на рынке в начале 70-х из-за быстрого роста цен на золото. Технологические характеристики Au-Pd сплавов и сплавов с высоким содержанием золота являются приблизительно одинаковыми с точки зрения литейных свойств, точности прилегания и устойчивости к коррозии. Однако существуют такие комбинации сплав-керамика, которые нельзя применять из–за различия их КТР.

Сплавы с высоким содержанием палладия.

Эти сплавы состоят из палладия с добавлением небольшого количества таких элементов, как медь, галлий и олово. За последние годы палладиевые сплавы стали очень популярными. В состав этих сплавов может входить до 15 % меди, но включение меди в состав палладиевых сплавов не приводит к появлению эффекта позеленения керамического покрытия. Сопротивление прогибу этих сплавов может оказаться невысоким из-за крипа металла при обжиге керамического покрытия.

Палладиево-серебрянные сплавы.

Pd-Ag сплавы обладают самым высоким модулем упругости из всех драгоценных металлических сплавов, что позволяет изготавливать литые каркасы, обладающие более высокой жёсткостью и пониженной склонностью к температурной деформации при обжиге фарфора.

Эти сплавы обладают несколько худшими литейными свойствами и меньшей точностью прилегания, но при правильном проведении всех зуботехнических процедур, результаты могут быть хорошими, как и при использовании золотых сплавов.

Присутствие в составе сплава большого количества серебра может привести к изменению окраски керамического покрытия, поэтому необходим тщательный подбор металла и керамики. Также число обжигов должно быть сведено к минимуму, при этом следует избегать перегрева сплава.

Никель-хром-молибденовые сплавы.

В типичном составе Ni-Cr-Mo сплава содержится 77% Ni, 12% Cr и 3,5% Mo. В некоторых случаях содержание молибдена и хрома в сплаве может быть увеличено до 9% и 22%, соответственно, за счёт доли никеля. Ni-Cr — Mo сплавы являются очень жёсткими, поскольку их модуль упругости выше модуля упругости сплавов с высоким содержанием золота почти в 2,5 раза. Благодаря этому минимально допустимая толщина каркаса может быть снижена с 0,5 мм до 0,3 мм, что позволяет уменьшить глубину препарирования.

Ni-Cr-Mo сплавы лучше подходят для изготовления протяжённых мостовидных протезов, поскольку они обладают повышенной жёсткостью и более высокой температурой плавления, что позволяет снизить вероятность температурной деформации металлического каркаса в процессе обжига керамического покрытия. Недостатками этих сплавов являются сложность литья и высокая литейная усадка, которая может стать причиной плохого прилегания металлических каркасов. Клинические исследования показали, что связь Ni-Cr-Mo сплавов с керамикой не является такой же надёжной, как у других сплавов. Опыт накопленный при работе с никелевыми сплавами позволяет повысить эффективность ортопедического лечения с их применением. Очень привлекательным преимуществом никелевых сплавов является их низкая стоимость. Биосовместимость Ni-Cr сплавов долгое время была предметом дискуссий. Никель считается аллергеном. Для улучшения литейных свойств никелевых сплавов и повышения прочности связи с фосфором в их сплав вводят бериллий (<0,9%). Бериллий представляет опасность для зубных техников, работающих с никелевыми сплавами. В процессе механического шлифования и полирования металлических каркасов образуется пыль, содержащая бериллий, который обладает канцерогенными свойствами. Никелевые сплавы противопоказаны пациентам с аллергией на никель.

Технически чистый титан.

Титан стал применяться для изготовления металлокерамических зубных протезов благодаря своей высокой устойчивости к коррозии, биосовместимости, лёгкому весу и относительно невысокой стоимости по сравнению с драгоценными сплавами. Но при литье титановых каркасов на поверхности отливки образуется реакционный слой в результате взаимодействия между металлом и формовочным материалом. При обжигах этот слой становится более выраженным, и его необходимо убрать, так как он будет препятствовать соединению керамики с металлом. Для покрытия титановых каркасов необходимо использовать специально разработанную керамику с более низким коэффициентом линейного термического расширения, соответствующим КТР титана.

1.6.Выводы по первой главе

В стоматологии для восстановления зубов используется множество различных материалов, одни из которых являются твёрдыми и жесткими, а другие – мягкими и податливыми. Необходимо, чтобы врач в полной мере оценил различные свойства стоматологических материалов, которые делают их пригодными для восстановления зубов. Важно также знать ограничения их применения. Только овладев этими знаниями, специалист сможет выбрать наиболее подходящий материал конкретному пациенту. Сплавы золота, платины и палладия обладают хорошими технологическими свойствами, устойчивы к коррозии, прочны и не токсичны, но обладают высокой стоимостью и весом. Сплавы серебра и палладия по физико-химическим свойствам подобны сплавам золота, однако, уступают им по коррозионной стойкости и темнеют в полости рта. Нержавеющие стали с содержанием никеля более 1% широко используются для изготовления зубных протезов, но по международным стандартам подобная сталь признана токсичной. Кобальтохромовые сплавы обладают повышенной антикоррозионной стойкостью. Титан и его сплавы, обладая высокими прочностными свойствами, являются альтернативой золоту, но в отличие от него являются биоинертными. Однако применение титана затруднено по технологическим причинам, так как он очень прихотлив в работе.

Глава 2.Практическая часть исследования

2.1.Технология изготовления металлокерамических протезов

После клинических этапов препарирования твёрдых тканей опорных зубов и получения двухслойного оттиска следует лабораторный этап изготовления разборной модели. Далее техник моделирует восковую репродукцию металлического каркаса, затем заменяет воск на металл методом литья по выплавляемым моделям. После литья литейщик металл очищает от опоки, проводит предварительную обработку, техник припасовывает каркаса на модели, а врач в клинике. Затем техник выполняет предварительный обжиг металлического каркаса для создания оксидной плёнки на металле. Далее приступает к послойному нанесению керамической массы, имитируя слои твёрдых тканей зубов по опаковости, прозрачности и цвету. Керамический материал приготавливает ex tempore и наносит кисточкой или шпателем на подлежащий слой, избыток влаги промокают бумажной или тканевой салфеткой. Начинает с грунтового слоя (опака), маскирующего цвет металлического каркаса. Затем следует дентинные, плечевые и эмалевые слои, каждый из которых спекают в условиях вакуума. Далее – клинический этап проверки моделировки в клинике. Последним наносится слой глазури, который техник спекает в атмосферных условиях, затем протез врач фиксирует металлокерамические протезы на опорных зубах в полости рта пациента с помощью стоматологического цемента.

2.2.Лабораторные этапы изготовления металлокерамических протезов

2.2.1.Получение комбинированной модели

После поступления в лабораторию двухслойный оттиск промывают и обрабатывают антисептическим раствором. Для получения разборной модели в отпечаток каждого опорного зуба в двухслойном оттиске устанавливают специальный штифт с учётом их параллельности, которые укрепляют с помощью булавок и липкого воска. На хвостовую часть штифта наносят восковой шарик, для облегчения нахождения его в толще гипса. Далее проводят заливку первого слоя в оттиск гипсом IV-V класса таким образом, чтоб покрыть шейки зубов на 2-3 мм. Затем осуществляют вторичное заполнение оттиска гипсом II-III класса, предварительно смазав вазелиновым маслом свободную часть штифта и близлежащий участок гипса для последующего свободного отделения штампика от цоколя модели.

Полученную разборную модель обрабатывают, после появления на её основании восковых шариков, распиливают штампик каждого опорного зуба на толщину супергипса и постукиванием выталкивают его из модели.

Полученные штампики опорных зубов необходимо подготовить к моделированию. Для этого зубной техник с помощью фрезы начинает обрабатывать штампик по периметру, иссекая участки гипса со стороны штифта до дна десневого желобка. При успешной и правильной ретракции десны на двухслойном оттиске и в последующем на гипсовой модели должны отобразиться ткани краевого парадонта – пришеечный уступ опорного зуба, десневой гребешок и десневой желобок на всю глубину. При условии полноценного отображения перечисленных тканей на модели при иссечении гипсовых участков до дна десневого кармана десневой гребешок свободно отваливается, а пришеечный уступ остаётся в истинном отображении. В случае неполучения точного оттиска с полноценным пришеечным отображением тканей протезного поля зубной техник вынужден условно гравировать пришеечные участки.

В практике некоторые специалисты моделируют каркас цельнолитого протеза на монолитной гипсовой модели без разъединения каждого опорного зуба. Такой упрощённый подход сокращает время лабораторной технологии, но не всегда позволяет получить точное соотношение края опорных коронок металлокерамической конструкции с тканями протезного поля в пришеечной зоне и является неоправданным.

2.2.2.Моделирование каркаса металлокерамического протеза из воска

Для исключения деформации восковой композиции и компенсации усадки сплава при литье каркаса на штампик разборной модели проводят двукратное нанесение компенсационного лака и штамповку полимерных колпачков (адапты). Первый слой лака наносят на опорный зуб ниже уступа на 2-3 мм, второй – не доходя до уступа 0,5-1,0 мм. Второй слой компенсационного лака следует наносить только после полного высыхания предыдущего слоя. Компенсационный лак выпускают отечественная промышленность и зарубежные фирмы. Хорошо зарекомендовал себя Stumflas, выпускаемый фирмой «Ивоклар» (Германия). Назначение компенсационного лака определяется его названием, т. е. компенсирует усадку при отливке цельнолитого каркаса. Беззольные полимерные колпачки состоят из пластин толщиной 0,1 и 0,6 мм. Их одновременно разогревают над пламенем и выдавливают в специальную массу штампиком. После затвердевания колпачки снимают и подрезают по периметру уступа: внутренний (0,1мм) – на 2-3мм, внешний (0,6) – на 1мм выше уступа. При моделировании каркаса воском восстанавливают анатомическую форму зубов с учётом толщины фарфоровой облицовки. Средняя толщина смоделированных металлокерамических коронок с адаптой должна быть около 0,5 мм. Промежуточная часть мостовидного протеза должна отстоять от слизистой оболочки альвеолярного гребня на 1,5мм. Для получения этого промежутка зубной техник обжимает на гипсовой модели соответствующий участок альвеолярного отростка разогретой пластинкой базисного воска, толщина которого 2 мм. После моделирования каркаса создают литниковую систему. На каждую смоделированную единицу будущего каркаса изготавливают литник толщиной 2-3 мм и длиной 3-4 мм. Каждый литник соединяют с питателем (депо) толщиной 5-6 мм, концы которого прикрепляют к литниковой дуге. Затем восковую композицию с литниковой системой и приступают к отливке металлического каркаса. В последнее время появились предложения моделировать каркас без применения полимерных колпачков. Это стало возможным в связи с разработкой восков, которые имеют определённую прочность и упругость.

Изготовление колпачков способом погружения в воск, имеющий форму кристаллов, отличается равномерной толщиной стенок и оптимальным прилеганием в пришеечной зоне без необходимости дополнительного нанесения воска. На всех гладких штампах и металлических поверхностях этот воск является самоизолирующим материалом. В некоторых случаях (при заболевании парадонта и по эстетическим показаниям) возможно моделирование каркаса без гирлянды. При парадонтите это связано с тем, что в отличие от металла на поверхности фарфора зубная бляшка не образуется.

2.2.3.Отливка и обработка металлического каркаса

Отливку металлического каркаса проводят безопочным методом с применением формовочного материала, обладающего высокой прочностью и обеспечивающего большую точность. Для отливки каркаса могут быть использованы как отечественные (КХС), так и зарубежные (Viron, Ultratek, Degulor и др.) сплавы. После отливки металлический каркас очищают в пескоструйном аппарате и отрезают литниковую систему. Металлический каркас должен быть гладким, без трещин. После соответствующей обработки толщина стенок коронок должна быть 0,4±0,1 мм в зависимости от используемого сплава, а межокклюзионное пространство – 0,8-1,2 мм.

2.2.4.Получение оксидной плёнки или дегазация каркаса

Цельнолитой металлический каркас предварительно обрабатывают для получения оксидной плёнки, которая необходима для прочного соединения фарфора с металлом, или дегазации металла. Это соединение происходит за счёт химической связи, осуществляемой через невосстановимые оксиды, общие для металла и фарфора. Диффузия элементов из сплава в фарфор и наоборот образует по всей поверхности непрерывную электронную структуру. Кроме того, не менее важно наличие механической связи за счёт возникающих лакун после обработки в пескоструйном аппарате. После припасовки каркаса в полости рта его обрабатывают в пескоструйном аппарате, затем пароструйным аппаратом очищают и обезжиривают, и в печи выдерживают при температуре 1000°С. После этого приступают к нанесению опакового слоя фарфоровой массы. Поверхность высушенного каркаса должна быть серо-матового цвета.

В отличие от получения оксидной плёнки, при дегазации пескоструйную и пароструйную обработку каркаса производят после обжига в печи при вакууме.

Некоторые фирмы, например, «Bredent» (Германия) и др. предлагают не проводить обжиг цельнолитого каркаса для получения оксидной плёнки. Разработан специальный состав (хромокобальтовый бондинг), который является промежуточным сцепляющим слоем между металлом и фарфором. До нанесения сцепляющего слоя цельнолитой каркас обрабатывают в пескоструйном аппарате, обрабатывают горячим паром и высушивают. После замешивания хромокобальтового бондинга с дистиллированной водой, кисточкой наносят полученную массу на каркас одинарным тонким слоем. Высохшая масса хромокобальтового бондинга непригодна для повторного использования. После нанесения массы каркас помещают в печь и обжигают в вакууме при температуре 980°С. Цельнолитой каркас после обжига должен иметь золотисто-жёлтый цвет.

При использовании керамической массы Ceramco 3 (DENTSPLY) нет необходимости применения специальных составов, так как он входит в состав опаковой массы.

В дальнейшем фарфоровую массу наносят на каркас, соблюдая обычные правила.

2.2.5.Нанесение и обжиг слоёв фарфора

Этот этап наиболее сложный и трудоёмкий, включающий моделирование, обжиг и коррекцию шлифованием. Первым слоем, наносимым на каркас фарфоровой массы, является грунтовка (опаковый слой), который имеет толщину 0,4±0,1 мм. Наносят его небольшими порциями на каркас, который удерживают чистым пинцетом или зажимом в руках и конденсируют вибрацией, возникающей при движении рифлёного инструмента по удерживаемому пинцету или зажиму. После обжига в вакууме первого грунтового слоя наносят второй и производят повторный обжиг. Если после этого металлический каркас всё ещё просвечивает через опак, то наносят корректирующий слой с последующим обжигом.

В настоящее время разработаны грунтовые слои фарфоровых масс в виде паст. Они удобны для работы зубного техника, так как нет необходимости замешивать порошок для приготовления фарфоровой массы. При применении пастообразных грунтовых масс возможно истончение наносимого слоя на 15-20%, т. е. толщина покрытия цельнолитого каркаса может быть снижена до 0,2-0,3 мм. Грунтовый слой, с применением пастообразных фарфоровых масс, также наносится двумя слоями и дважды проводится обжиг в вакууме до предотвращения просвечивания металлического каркаса. В некоторых случаях после обжига грунтового слоя проводят (по показаниям) нанесение красителей на определённые участки цельнолитого каркаса. Чаще всего это жевательная поверхность в области премоляров и моляров. Делается это с целью получения фиссур с соответствующими оттенками на готовой металлокерамической конструкции.

После обжига грунтового слоя наносят плечевую массу (массу для уступа). Для этой цели на гипсовой модели обрабатывают уступ специальным раствором для создания когезивности при нанесении фарфорофой массы. После высыхания обработанных участков (уступов) на опорные зубы накладывают цельнолитой каркас, облицованный грунтовым слоем, и наносят плечевую фарфоровую массу. После нанесения плечевой массы наносят дентинный слой фарфоровой массы по всей поверхности цельнолитого каркаса, а также эмалевую массу (прозрачный слой фарфоровой массы) на участки от режущего края (или жевательной поверхности) до середины экватора и обжигают.

Дентинный (второй) и прозрачный слои фарфоровой массы имеют толщину 0,7-0,8 мм, и обжиг их проводят дважды в вакууме. Нанесение фарфоровой массы проводят на модели, уплотняя её рифлением и удаляя избыток влаги. Двухэтапный обжиг дентинного слоя при изготовлении нескольких единиц металлокерамической конструкции в монолите связан с необходимостью получения полноценной сепарации межзубных промежутков. Поэтому нанесение фарфоровых масс проводят через единицу протеза (зуб или коронку). После обжига проводят обработку и шлифование обожженных единиц металлокерамического протеза, а межзубные промежутки обрабатывают специальным лаком-сепаратором. Затем приступают к нанесению слоёв фарфора на промежуточные единицы и обжигают их. После выведения из печи получают четкую и глубокую сепарацию межзубных промежутков. Использованный лак-сепаратор не позволяет фарфоровым массам сливаться в монолите в процессе обжига. Некоторые специалисты проводят межзубную сепарацию тонкими алмазными дисками после одновременного обжига всей металлокерамической конструкции, но это не всегда позволяет получить протез, отвечающий эстетическим требованиям.

2.2.6.Глазурование металлокерамического протеза

После припасовки в клинике цельнолитого каркаса с фарфоровой облицовкой приступают к глазурованию. На этом этапе по показаниям проводят подкрашивание протеза с применением красителей. Обжиг проходит в атмосферных условиях. При этом образуется глянец (глазурь) за счёт расплавления флюсов по поверхности, что придаёт конструкции естественный блеск.

В настоящее время разработано большое количество фарфоровых масс для облицовки цельнолитых каркасов. Отечественной промышленностью выпускаются фарфоровые массы «МК» (Санкт-Петербург), «Радуга России» (Воронеж) и др. Из зарубежных фарфоровых масс хорошо зарекомендовали себя «Vivadent», «VMK-68» (Германия), «Flexo-Ceram» (Голландия), «Biodent» (США) и другие. В таблицах 3-4 приведены температурный режим и условия обжига наиболее широко применяемых в практике фарфоровых масс.

Таблица 3.

Условия и температурный режим обжига фарфоровой массы «Радуга России».

|

Слои фарфоровой массы |

Температура, ºС |

Условия |

| Грунтовой |

960 |

Вакуум |

| Дентинный |

880 |

Вакуум |

| Глазурование |

900 |

Атмосфера |

Таблица 4.

Условия и температурный режим обжига фарфоровой массы «Vivadent».

|

Слои фарфоровой массы |

Температура, ºС |

Условия |

| Грунтовой |

960 |

Вакуум |

| Дентинный |

920 |

Вакуум |

| Глазурование |

940 |

Атмосфера |

Каждая фарфоровая масса (и каждый слой в ней) имеет индивидуальный температурный режим обжига, который может несколько меняться (10°-20°С) в зависимости от модели печи. Печи для обжига фарфора выпускаются отечественной промышленностью (Москва, Московская область, Екатеринбург, Краснодар, Таганрог и другие) и зарубежными фирмами (Programat, Austromat, Vita – Германия; Ceramco 3 – Франция; Shofu – Япония; Centurion – США; Forum – Израиль др.)

2.3.Выводы по второй главе

Существует множество особенностей технологии изготовления каркаса для металлокерамических протезов и покрытия их керамическими массами. В зависимости от характеристики материала меняется технология работы с ними. Следует отдавать предпочтение массам простым в работе, не требующим дополнительных дорогостоящих материалов и оборудования, выдерживающим многократный обжиг, так как в случае возникновения осложнения или ошибки на каком-либо лабораторном этапе техник сможет исправить её. К такой массе можно отнести массу Ceramco 3 (DENTSPLY).

Заключение

Металлокерамическая зубная коронка – это наиболее распространённая по показаниям, надёжная и долговечная конструкция для протезирования зубов. С этим связано их широкое внедрение в последние годы в стоматологическую клинику. Однако процесс изготовления металлокерамических протезов довольно сложен и требует особой подготовки специалистов. Многолетние клинические наблюдения показывают, что очень часто ошибки и осложнения, возникающие в процессе изготовления металлокерамических протезов и после их укрепления, являются ошибками на лабораторных этапах изготовления. Следует знать, что каждая фарфоровая масса по-разному реагирует на сплавы. Есть фарфоровые массы, которые предназначены для облицовки каркасов из конкретных сплавов. Поэтому для получения единой и прочной металлокерамической системы следует использовать гармонирующие сплавы и фарфоровые массы. Необходимо убедиться в том, что при изготовлении протеза используется правильное сочетание металла с керамикой. Ответственность за выбор материала облицовки и каркаса целиком ложится на врача-ортопеда, а соблюдение технологии, при работе с этими материалами, на зубного техника.

Успех протезирования зубов зависит от следующих обстоятельств:

- правильного выбора материалов, основанного на знании их свойств;

- наилучшего взаимодействия керамической облицовки с металлическим каркасом;

- биоинертности конструкционных материалов применяемых для изготовления металлокерамических конструкций;

- одинакового КТР сплава и облицовки;

- неприхотливости в работе, позволяющей легко устранять ошибки во время работы.

Библиографический список

- Арутюнов, С.Д. Профилактика осложнений при применении литых культевых штифтовых вкладок для фиксации металлокерамических протезов. / С.Д. Арутюнов // Стоматология. – 1989. – №4. – С. 44-48.

- Буланов, В.И. Протезирование дефектов зубов и зубных рядов металлокерамическими протезами. / В.И. Буланов, Ю.К. Курочкин, В.Н. Стрельников // Методические рекомендации для врачей-стоматологов и студентов стоматологических факультетов. – Тверь, 1991. — 27 с.

- Вагнер, В.Д. Материально–техническое обеспечение клинических и лабораторных этапов изготовления некоторых видов ортопедических металлокерамических протезов. / В.Д. Вагнер, А.Н. Ряховский, Е.В. Койтов // Экономика и менеджмент в стоматологии. – 2001. – № 3 – С. 68-73.

- Гаврилов, Е.И. Сравнительная оценка несъёмных протезов с металлическим и нитрит-титановым покрытием. / Е.И. Гаврилов, В.Н. Стрельников // Стоматология. – 1992. – № 2. – С. 64-67.

- Ортопедическая стоматология. / А.С. Щербаков [и др.] ; под ред. А.С. Щербаков. – СПб. : Изд-во Фолиант, 1999. – 512 с.

- Жулёв, Е.Н. Несъёмные протезы. / Е.Н. Жулёв. – Н. Новгород : Изд-во Медицинское информационное агентство, 1995. – С. 296-299, 312-344.

- Кисов, Х.К. Стоматологична керамика. / Х.К. Кисов. – София, 1997. – С. 430.

- Копейкин, В.Н. Зубопротезная техника. / В.Н. Копейкин. – М. : Изд-во Триада-Х, 1998. – С. 167-180.

- Нурт, ван Р. Основы стоматологического материаловедения. / Ричард Ван Нурт ; пер. с англ. под ред. П.В. Добровольский ТВ, Гринева, И.Я. Поюровская. – Изд-во КМК Инвест, 2005. – 303 с.

- Петровский, Б.В. Большая медицинская энциклопедия. / Б.В. Петровский. – М : Изд-во Советская энциклопедия, 1978. – С. 498-499.

- Тимошенко, М.В. Керамические материалы. / М.В. Тимошенко // Учебно-методическое пособие. – Минск : БГМУ, 2008. — 27с.

- Харитонов, С.В. Технология изготовления металлокерамических конструкций в клинике ортопедической стоматологии и судебной медицины : дис. … канд. мед. наук : 14.00.21 / Сергей Валентинович Харитонов ; МГМСУ. — М., 2004. — 96 л.

- Чеканин, И.М. Основные материалы, применяемые для изготовления металлокерамических протезов. / И.М. Чеканин, О.С. Михальченко, В.Н. Наумова. – Волгоград : Издательство ВолгГМУ, 2014. — 68с.